Принцип работы и основные характеристики роторной сушилки для древесной щепы

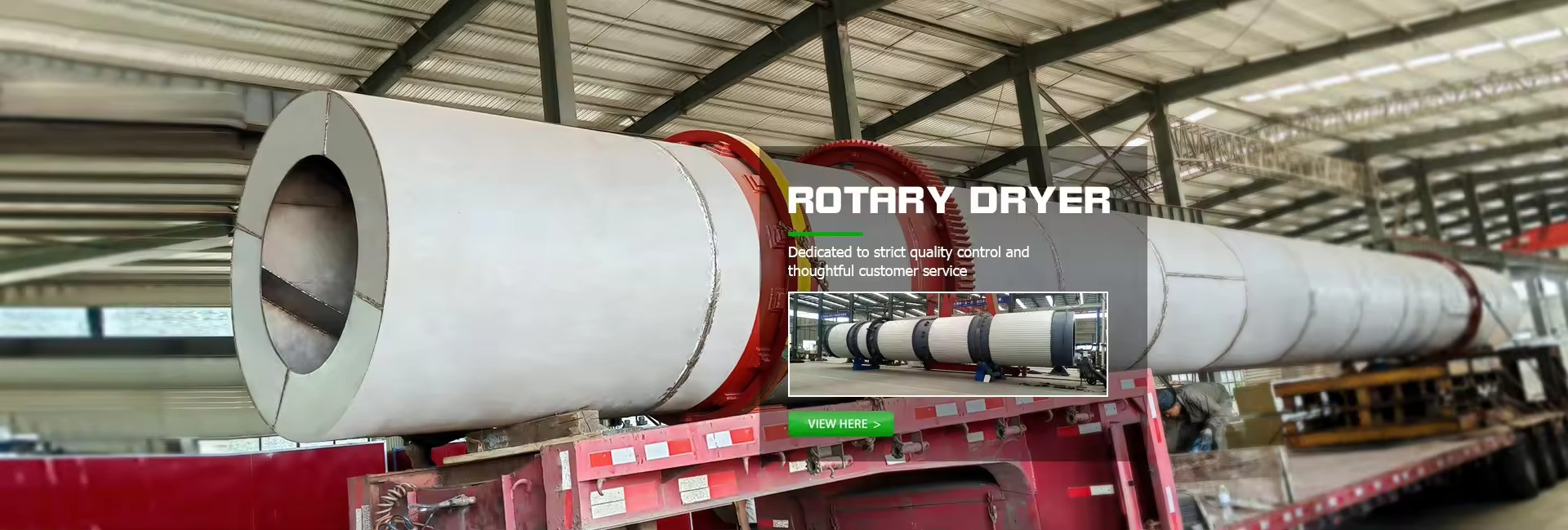

Роторная сушилка для древесной щепы является ключевым оборудованием в таких отраслях, как деревообработка, подготовка биомассы для пеллет и обработка субстрата для съедобных грибов. Ее основная функция заключается в стабильном снижении влажности влажной древесной щепы (35%-60%) до требуемых 8%-15% посредством непрерывного процесса тепло- и массообмена. Ее рабочий механизм основан на синергетическом эффекте структуры оборудования и теплового процесса, в основном охватывающем четыре основных аспекта: подача теплоносителя, перемещение материала, газо-твердый теплообмен и интеллектуальное управление. Каждый аспект точно спроектирован для формирования системы замкнутого цикла.

I. Основной принцип работы

1. Система теплоносителя и генерация теплоносителя

Оборудование использует многоисточниковый адаптируемый дизайн теплоносителя, совместимый с различными видами энергии, такими как электрические нагревательные трубки, природный газ, уголь и биотопливо (например, отходы древесной щепы). Тепловая энергия преобразуется в чистый теплоноситель — сушильный горячий воздух с регулируемой температурой 120℃-280℃ — через трубчатый теплообменник, избегая прямого контакта между продуктами сгорания топлива и материалами, тем самым предотвращая загрязнение. Модели непрямого нагрева изолируют пламя от материала через теплообменник, увеличивая использование тепла более чем на 20% по сравнению с моделями прямого нагрева; некоторые высококлассные модели могут достигать теплового КПД 80%. Трубопровод передачи теплоносителя обернут изоляцией, контролируя потери тепла в пределах 5%, обеспечивая концентрацию тепловой энергии внутри барабана.

2. Перемещение материала и процесс тепло-массообмена

Влажные опилки непрерывно подаются в роторный барабан (обычно диаметром 0,8-2,4 метра и длиной 3-24 метра), установленный под углом 3°-5°, с помощью шнекового питателя. Система привода приводит в движение зубчатое кольцо через двигатель и редуктор, заставляя барабан плавно вращаться со скоростью 3-15 об/мин. Спиральные подъемные пластины (подъемные пластины), распределенные по внутренней стенке барабана, многократно поднимают и рассеивают опилки по мере вращения барабана, образуя равномерную завесу материала. Это гарантирует, что каждая частица опилок имеет достаточный контакт с горячим потоком воздуха, увеличивая площадь контакта в 4-6 раз по сравнению со статической сушкой.

Под совместным действием подъемных пластин и угла наклона барабана материал медленно перемещается вдоль стенки барабана по спиральной траектории. Скорость перемещения можно точно регулировать скоростью вращения барабана, чтобы материал оставался в барабане в течение 20-40 минут, достигая градиентного испарения влаги — сначала испаряя поверхностную свободную воду, затем постепенно удаляя внутреннюю связанную воду, в конечном итоге контролируя колебания влажности в пределах ±1%.

3. Организация воздушного потока и отделение и удаление влаги

Высокотемпературный горячий воздух под отрицательным давлением дымососа образует противоток или параллельный поток с материалом (противоток часто используется при производстве пеллет из биомассы для повышения тепловой эффективности). Влажный отработанный газ, переносящий водяной пар, поступает в систему газо-твердого разделения в конце барабана. Сначала он проходит через циклонный сепаратор для удаления более 80% крупных частиц пыли, а затем фильтруется рукавным фильтром, обеспечивая концентрацию выбросов пыли ≤10 мг/м³, что значительно ниже национального стандарта охраны окружающей среды 30 мг/м³. Некоторые модели оснащены ребристым устройством рекуперации тепла отходящих газов, которое может восстанавливать 30% тепловой энергии в отходящих газах для предварительного нагрева холодного воздуха, дополнительно снижая удельное потребление энергии.

4. Интеллектуальное управление и гарантия стабильности процесса

Оборудование оснащено распределенной системой датчиков управления. Датчики влажности и температуры установлены на входе подачи, в средней части барабана и на выходе для сбора данных о влажности материала и температуре горячего воздуха в режиме реального времени, передавая эти данные контроллеру ПЛК. Система автоматически регулирует три основных параметра, используя технологию преобразования частоты: скорость подачи шнекового питателя (0,5-5 т/ч, в зависимости от модели), мощность нагрева печи горячего воздуха и поток воздуха дымососа. Когда обнаружено, что влажность на выходе слишком высока, система одновременно снижает скорость подачи и увеличивает температуру горячего воздуха, чтобы обеспечить точное соответствие конечной влажности, избегая колебаний качества материала, вызванных ручными настройками.

II. Основные характеристики продукта

- Высокая структурная адаптируемость: барабан сварен из утолщенных стальных пластин, с опорной конструкцией кольцо-упор, способной выдерживать воздействие влажных материалов и предотвращать горизонтальное смещение во время наклонной работы. Срок непрерывной эксплуатации превышает 8000 часов. Угол подъемной пластины оптимизирован для размера частиц материала, адаптируясь к различным спецификациям древесной щепы от 0,1-5 мм, без значительного прилипания или накопления.

- Стабильная эффективность сушки: благодаря оптимизированному формированию завесы материала и конструкции воздушного потока интенсивность сушки на единицу объема достигает 20-35 кг/(м³·ч), а потребление энергии на тонну контролируется на уровне 120-180 кВтч, когда влажность снижается с 50% до 12%, с отклонением влажности ≤1% между разными партиями.

- Высокая эксплуатационная безопасность: учитывая воспламеняющуюся природу древесной щепы, система оснащена взрывозащищенными дверями, системой замены азота и монитором концентрации кислорода. Когда концентрация кислорода внутри барабана превышает 5%, срабатывает автоматическая сигнализация и активируется защита инертным газом. Рабочий шум оборудования составляет ≤85 дБ(А), что соответствует промышленным шумовым стандартам.

- Удобство эксплуатации и технического обслуживания: принята модульная конструкция, печь горячего воздуха и пылеуловитель могут быть независимо осмотрены и обслужены. Внутренняя часть барабана не имеет мертвых зон и оснащена устройством автоматического удаления пыли вибрацией, требующим только полной очистки один раз в месяц. Рутинное техническое обслуживание требует только проверки уровня смазки системы трансмиссии и калибровки датчиков.

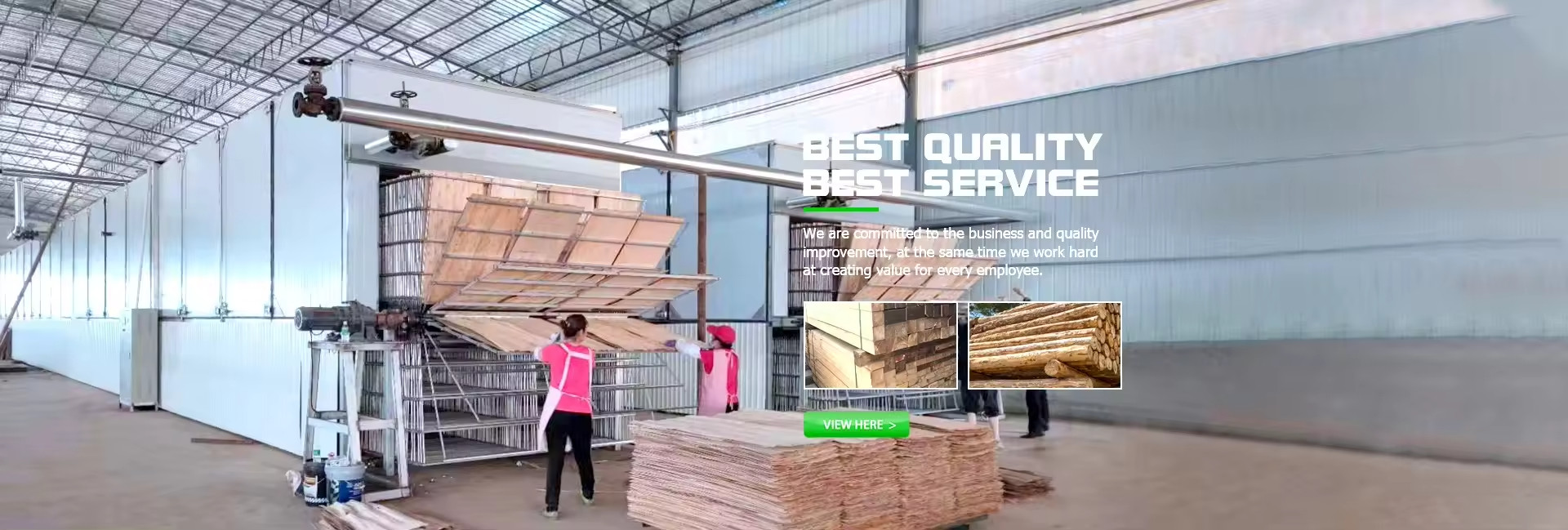

III. Основные преимущества и применение крупномасштабных сушильных камер для древесины

Крупномасштабные сушильные камеры для древесины, как важнейшее оборудование в области сушки древесины, дополняют роторные сушилки для древесной щепы. Они особенно подходят для пакетной обработки пиломатериалов блочного и дощатого типа. Их основные преимущества отражены в их технических характеристиках, эффективности производства и экологичности, как подробно описано ниже:

1. Основные технические преимущества

- Энергосберегающие и высокоэффективные характеристики: используя технологию сушки тепловым насосом, основанную на принципе обратного цикла Карно, основная технология использует небольшое количество электроэнергии для привода компрессора, поглощая свободное тепло из воздуха, экономя более 60% электроэнергии по сравнению с традиционным электронагревательным оборудованием. Полностью электрический режим работы не производит выбросов сгорания, обеспечивая стабильную тепловую эффективность и коэффициент производительности (COP) 3-5, что намного превышает показатели традиционного сушильного оборудования.

- Контролируемое качество сушки: оснащенные интеллектуальной системой контроля температуры и программируемым контроллером ПЛК, температура (50-80℃), влажность (10%-20%) и скорость циркуляции воздуха в сушильной камере могут точно контролироваться, обеспечивая равномерную сушку древесины как внутри, так и снаружи, значительно уменьшая дефекты, такие как растрескивание и деформация. Поддерживает высокотемпературную обработку до 75℃; постоянная температура выше 55℃ убивает плесень; 24 часа при 65℃ тщательно устраняют обесцвечивание и гнилостные грибки, предотвращая порчу древесины у ее источника.

- Выдающаяся эффективность производства: оснащен мощным конвекционным циркуляционным вентилятором, горячий воздух распределяется равномерно и обладает сильной проникающей способностью. Не требуется ручное переворачивание древесины, сокращая цикл сушки до 3-7 дней на партию, в несколько раз быстрее, чем традиционная естественная сушка или простое сушильное оборудование, значительно снижая затраты на рабочую силу и время.

- Интеллектуальные и структурные преимущества: полностью автоматизированная работа через компьютерную систему ПЛК. Она автоматически сопоставляет кривую сушки на основе типа древесины (например, твердая древесина, мягкая древесина), толщины доски и других параметров, не требуя выделенного персонала. Модульная конструкция установки позволяет легко собирать и разбирать, гибко использовать площадь пола и адаптироваться к различным сценариям установки в помещении и на открытом воздухе.

- Безопасность и защита окружающей среды: полностью закрытая система сушки исключает риск поражения электрическим током. Оснащенная несколькими устройствами раннего предупреждения и средствами защиты, она полностью исключает пожарную опасность традиционной сушки сгоранием. Не выделяется отходов сгорания; полностью электрическая работа соответствует стандартам гигиены пищевых продуктов и требованиям экологической политики. - Высокая экономическая применимость: оборудование обладает высокой совместимостью, способно сушить различные материалы, кроме древесины, включая овощи, фрукты, лекарственные травы и мясо, значительно улучшая использование оборудования. Основные компоненты используют импортные компрессоры и высококачественные детали, с расчетным сроком службы системы до 15 лет и низкими затратами на ежедневное техническое обслуживание.

2. Основные области применения

Благодаря стабильному качеству сушки и возможности пакетной обработки это оборудование широко используется в производстве мебели, обработке панелей для отделки зданий и производстве полов из массива дерева. Оно особенно подходит для обработки ценных пород древесины (таких как красное дерево, тик и грецкий орех), где предъявляются строгие требования к точности влажности и качеству внешнего вида. Это основное вспомогательное оборудование для крупномасштабного производства высококачественной древесины.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!